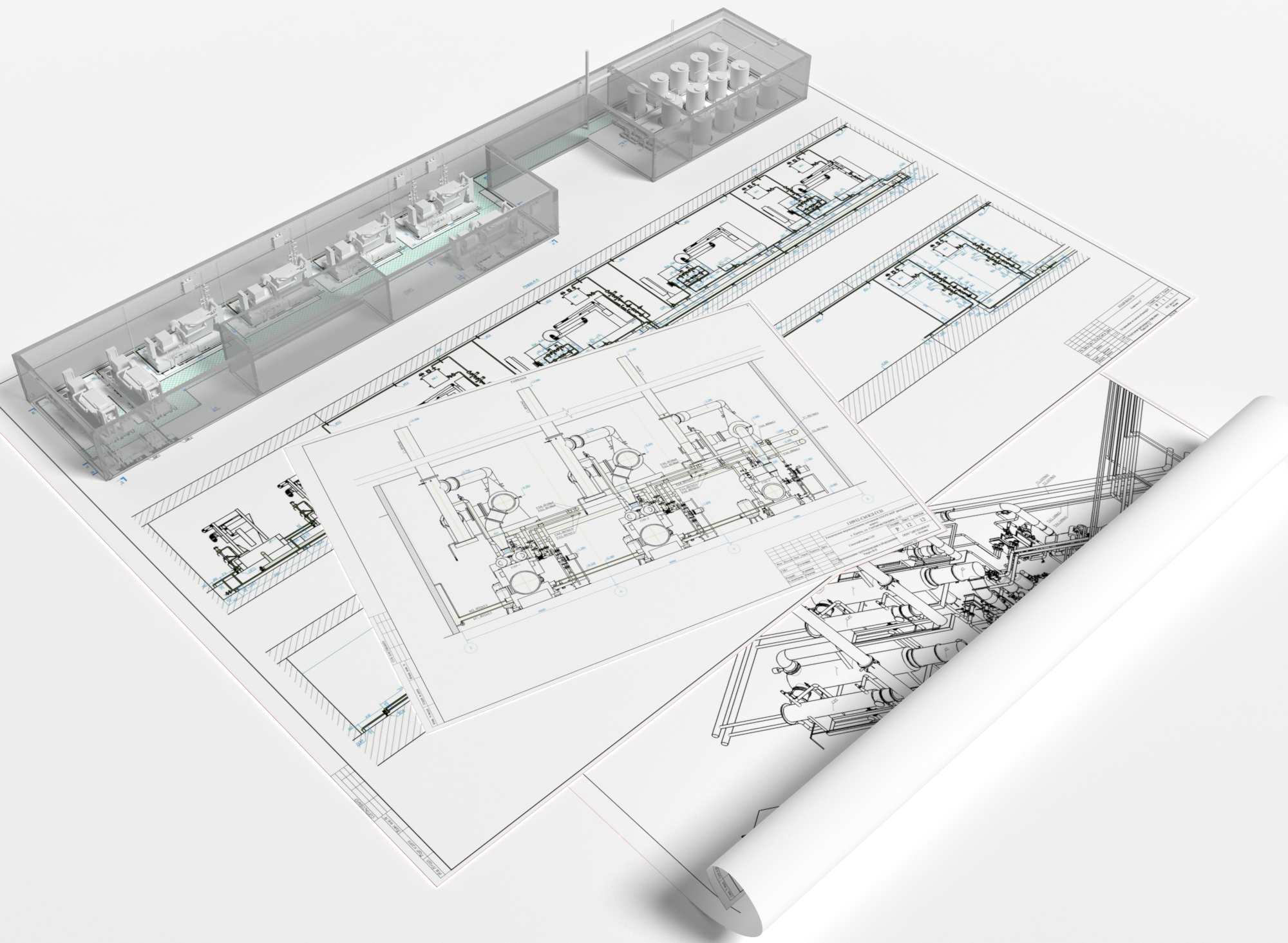

Проектирование инженерных систем дизельных электрических генераторных станций (ДЭС)

Дизельные электрические станции предназначены для резервного, аварийного электроснабжения потребителей.

Сферы применения:

- Центры обработки данных (ЦОД);

- Больницы;

- Многофункциональные жилые комплексы;

- Административные здания;

- Производственные предприятия.

Состав ДЭС:

- Дизельная генераторная установка (ДГУ);

- Щитовая (РУ, АВР);

- Расходный топливный бак;

- Топливохранилище*.

Инженерные системы в составе ДЭС:

- электроснабжения;

- топливоснабжения;

- маслоснабжения*;

- отвода выхлопных газов;

- автоматического пожаротушения;

- технологической вентиляции;

- общеобменной и аварийной вентиляции;

- кондиционирования*;

- отопления;

- сигнализации и контроля доступа;

- автоматизации.

*при необходимости.

Расположение ДЭС:

- в здании, сооружении;

- в пристройке;

- в шумозащитном контейнере на специальной площадке;

- в заводском влагозащитном и шумозащитном кожухе.

При дополнительном оснащении ДГУ системой утилизации тепла (СУТ), можно использовать тепловую энергию.

Система утилизации тепла (СУТ)

СУТ, представляет из себя кожухотрубчатый теплообменник с помощью которого тепло от дымовых газов ДГУ, передается к теплоносителю.

Охлажденный теплоноситель после передачи тепла потребителю возвращается к ДГУ, получает тепло от системы охлаждения, далее поступает в СУТ получает дополнительную тепловую энергию и подается обратно к теплообменнику (ТО) потребителя с помощью насосов и трубопроводной арматуры.

В качестве теплоносителя используется гликолевые смеси и подготовленная вода в зависимости от расположения тепловых сетей, климатических характеристик района расположения ДЭС, технологических особенностей объекта.

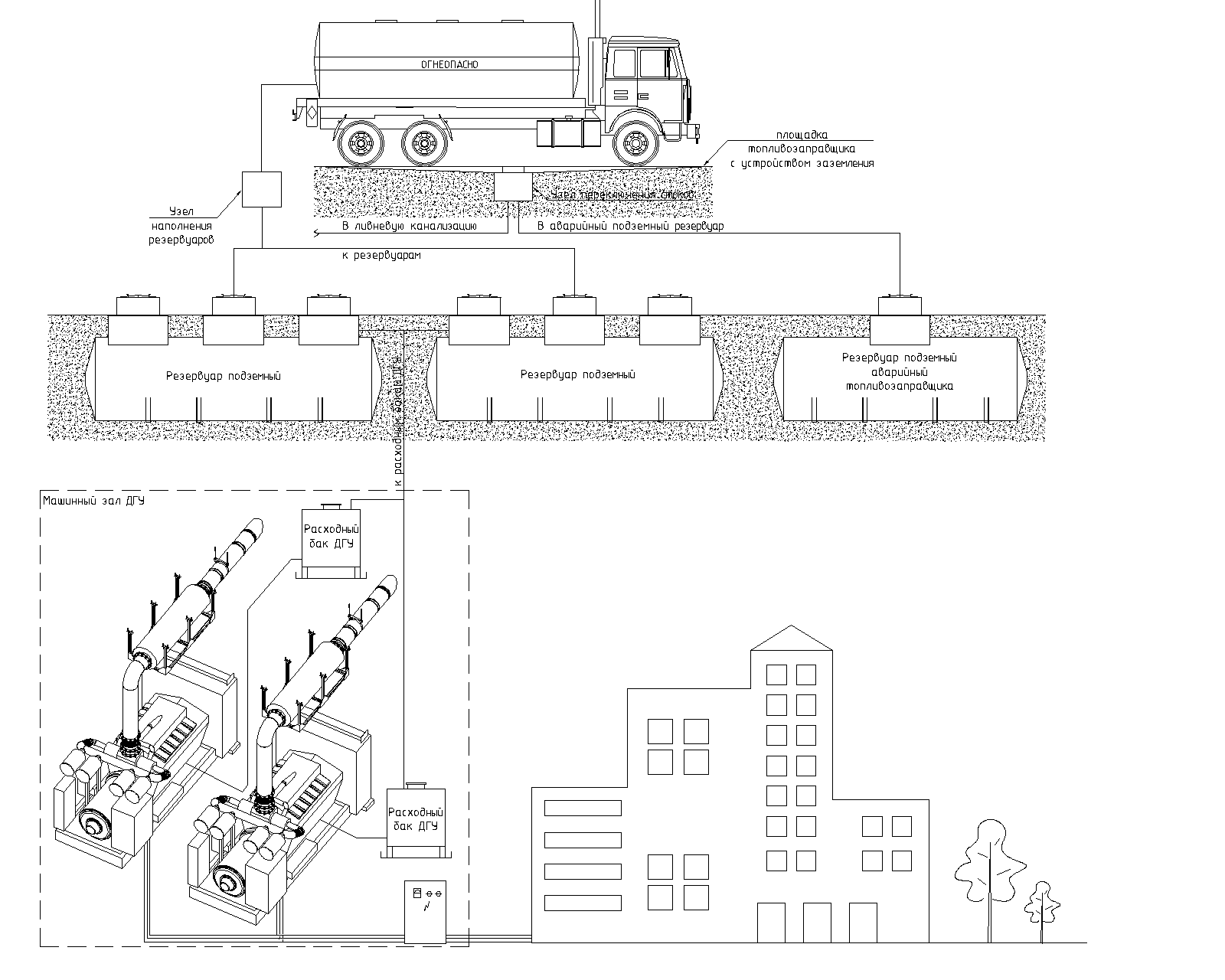

Система топливоснабжения ДЭС

Для небольших объектов с использованием ДЭС в качестве резервного источника электроснабжения, производителями ДГУ предусматривается штатный топливный бак, расположенный в раме установки, объем которого обычно рассчитан на 8 часов непрерывной работы станции при 100% нагрузке. В случае необходимости дополнительно устанавливается расходный бак, нужного объема.

В случае использования ДЭС, как авариного источника энергоснабжения, объем топлива определяется исходя из расчетного времени устранения аварийной ситуации связанной с подачей электроэнергии на объект.

При использовании ДЭС как постоянного источника энергоснабжения расчет запаса топлива и график поставки топлива на объект определяется энергозатратами предприятия. Для таких объектов предусматриваются топливные хранилища значительного объема, рассчитанные на несколько суток работы источников энергоснабжения.

Типы и варианты расположения топливохранилища для ДЭС:

- в отдельно стоящем помещении машинного зала ДЭС;

- внутри контейнера, модульное;

- надземный;

- подземный.

Выбор топливохранилища по типу и варианту расположения осуществляется в зависимости от состава ДЭС, потребностей в запасе масла, расположении ДЭС на генплане и нормативных ограничений.

маслоснабжение (моторное масло) ДЭС

Потребность в масле для ДЭС зависит от мощности станции, количества часов работы генераторных установок. На основании данных от производителей станции о сгорании масла, регламентных заменах (примерно 250 часов работы) определяется требуемый объем масла.

Если ДЭС состоит из нескольких генераторных установок, рекомендуется предусмотреть хранилище для моторного масла и предусмотреть систему автоматической подачи масла для двигателей генераторных установок.

Типы и варианты расположения хранилища масла для ДЭС:

- отдельно стоящее контейнерного типа или в отдельно стоящем сооружении (складе) для хранения масла в таре (бочки с маслом объемом 200 л.);

- резервуары надземного или подземного расположения.

Выбор хранилища ГСМ по типу и варианту расположения осуществляется в зависимости от состава ДЭС, потребностей в запасе масла и топлива, расположении ДЭС на генплане и нормативных ограничений.

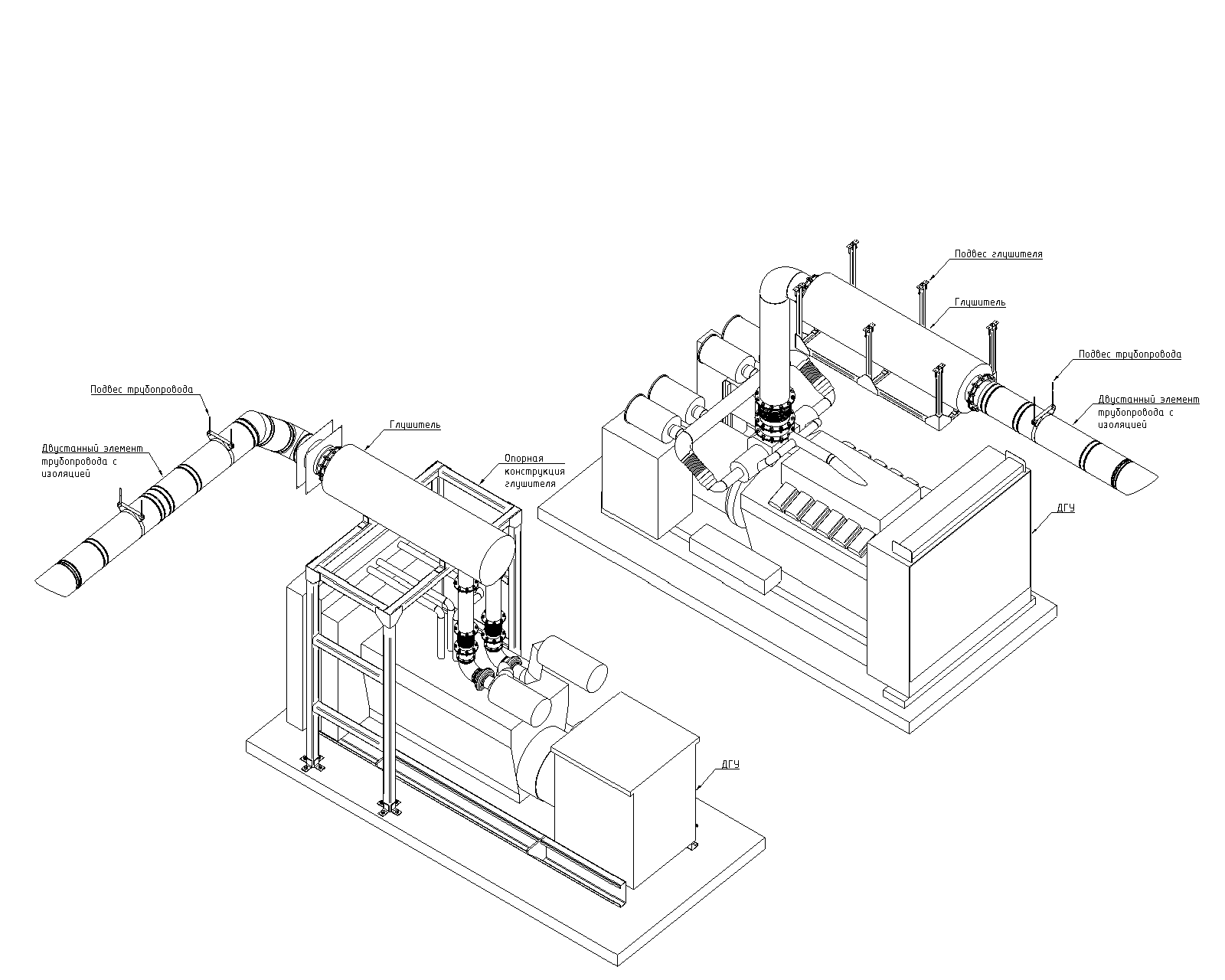

Система отвода выхлопных газов

Для отвода выхлопных газов в атмосферу от дизель генераторной установки проектируется газоплотная система, рассчитанная на работу под давлением не менее 5 кПа.

Трубопроводы, используемые для выхлопных систем, из углеродистых марок стали, рассчитаны на температуру дымовых газов до 450 ℃, например: сталь 09Г2C; сталь 20. Для увеличения срока службы систем с использованием труб из углеродистой стали необходимо предусматривать дополнительную, антикоррозийную защиту.

В состав дизельного топлива входит сера, в процессе горения жидкого топлива выделяется углекислый газ, водяной пар, оксид серы и др. вещества. При снижении температуры дымовых газов образуется конденсат с серной кислотой в результате трубопровод подвергается негативному воздействию кислоты и постепенному разрушению.

Для трубопровода необходимо изоляционное покрытие для предотвращения выпадения большого количества конденсата в дымоходе, обеспечивающее защиту от воздействия больших температур на окружающие конструкции, оборудование и людей в соответствии с нормами.

Для систем удаления дымовых газов лучше всего использовать жаропрочную, коррозионностойкую сталь. Такие дымоходы работают при рабочей температуре дымовых газов 600 гр.С, и имеют большой срок службы.

На рынке России существует ряд производителей модульных, дымоходных систем, изготавливаемых из нержавеющей, жаропрочной, коррозионностойкой стали.

Такие дымоходные системы имеют ряд преимуществ:

- Коррозионностойкость;

- Жаропрочность;

- Заводская изоляция двустенных трубопроводов (элементы, модули);

- Малый вес системы по сравнению с трубами из углеродистой стали;

- Комплектация необходимыми элементами:

- компенсаторами температурных расширений;

- отводами;

- элементами для прочистки и дренажа;

- крепежными элементами и тд..

- Удобство монтажа.

Необходимые расчеты для систем отвода дымовых газов

Расчет для систем отвода дымовых газов на потери давления

Расчет трубопроводов на потери давления выполняется для выбора нужного сечения. Большие потери давления в трубопроводе сверх допустимых значений указанных производителем установок, работающих под давлением (дизель-генераторная установка (ДГУ), газопоршневая установка (ГПУ), динамические роторные (ДРИБП)) приводят к отказу работы оборудования или нестабильной работе, снижению мощности.

Расчет для систем отвода дымовых газов на линейное расширение

Необходимо выполнить расчет трубопровода на линейное расширение стали при изменении температуры теплоносителя, дымовых газов, температуры окружающей среды. Дымоходные системы должны быть выполнены с учетом компенсации на температурные расширения. Для компенсации температурных расширений используются специальная трубопроводная арматура – компенсатор температурных расширений.

Компенсаторы температурных расширений подразделяются на типы:

- Осевые компенсаторы;

- Поворотные компенсаторы;

- Карданные компенсаторы;

- Разгруженные компенсаторы;

- Универсальные компенсаторы;

- Компенсационные устройства.

Опоры и крепления трубопроводов систем отвода дымовых газов

Опоры и крепления трубопроводов играют важную роль в системах отвода дымовых газов.

При работе трубопровода возникают перепады температур окружающей среды, дымовых газов, в связи с этим возникают силы, действующие на систему трубопровода.

Для предотвращения разрушение системы трубопровода кроме компенсаторов необходимо подобрать опоры и крепления для тех или иных условий работы трубопровода.

Опоры бывают двух основных типов: подвижные и неподвижные. Подвижные опоры дают возможность трубопроводу свободно перемещаться в плоскости, а неподвижные жестко крепят трубопровод в определенной точке.

нормативные документы для дымоходных систем:

СП 89.13330.2016 Котельные установки. Актуализированная редакция СНиП II-35-76

СП 43.13330.2012 Сооружения промышленных предприятий. Актуализированная редакция СНиП 2.09.03-85

СП 60.13330.2012 Отопление, вентиляция и кондиционирование.